翅片管作為(wéi)換熱器的核心部件,其質量(liàng)直接影響設備的(de)換熱效率、使用壽命和安全性。以下是翅片管質(zhì)量把控的關鍵要點,需從材料(liào)、工藝、檢測等多維度進行(háng)控製:

一、材料質量控製

1. 基管與翅片材料

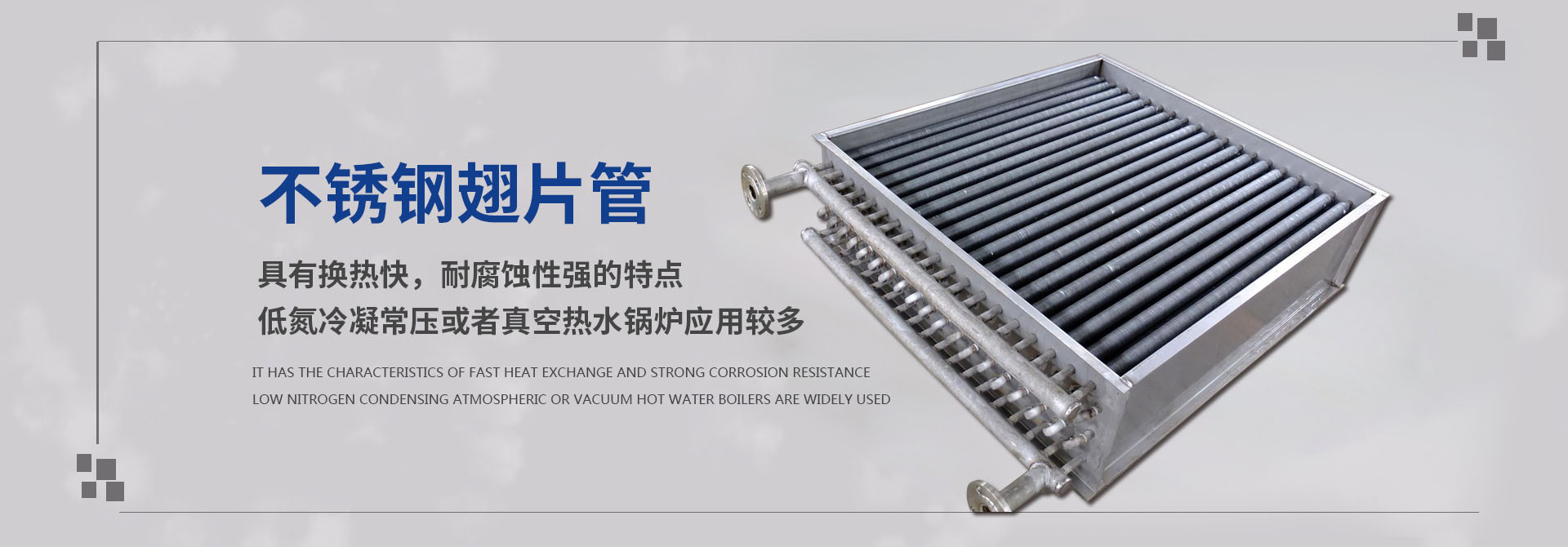

基(jī)管(如(rú)不(bú)鏽鋼(gāng)、銅合金、碳鋼等)和翅片(鋁、銅、鋼(gāng)等)的材質需符合設計要求(qiú),滿足耐溫、耐壓、耐腐(fǔ)蝕等工況需求。

檢測要點:化學成分(fèn)分析(光譜儀)、力學性能測試(shì)(抗(kàng)拉強度、硬度)、耐(nài)腐蝕性測試(鹽霧試驗)。

2. 材料表麵質(zhì)量

基管和翅片表麵應無裂紋、氧化皮、劃痕、毛刺等缺陷,避免加工過程中產(chǎn)生應(yīng)力集中。

二、尺寸與(yǔ)形位(wèi)公差

1. 翅片(piàn)參數

翅片間距(片距)、高度、厚度需符合設計要求,公差一般控製在±0.1mm以內。

檢測工具:卡尺、投影儀或光學測量儀(yí)。

2. 基管尺寸

外(wài)徑(jìng)、壁厚、長度公差(chà)需符合標準(如GB/T 1804或ASME B36.10)。

3. 形位公差

直線度(全長(zhǎng)彎曲≤1‰)、圓度(dù)(橢(tuǒ)圓度≤0.5%)、翅(chì)片與基管的垂直度或平行度。

三、製造工藝控製

1. 翅片成型工藝

纏繞式翅片:確保翅片根部與基管緊密(mì)貼合,無翹曲或鬆動。

軋製(zhì)式翅片:控製軋製壓力,避(bì)免翅(chì)片根部開裂或基管變形(xíng)。

焊接式翅片(高頻焊、釺焊):焊縫需連續均勻,無虛焊、氣孔、夾渣。

2. 脹接工藝

機械脹接或液壓脹接(jiē)時,控製脹接(jiē)力和接觸麵積,避免(miǎn)基管脹裂或翅片脫落。

3. 表麵處(chù)理

鍍層(如鍍鋅、鍍鎳)或塗層(如防腐漆)需均勻,厚度符合標準(如鍍鋅(xīn)層≥10μm)。

四、性能測試

1. 壓力試(shì)驗

水壓試驗(yàn):1.5倍設計壓力保壓30分鍾,無泄漏或變形。

氣密性試驗(對易燃/有毒介質):采用氦檢(jiǎn)漏(lòu)或氣(qì)泡法檢測。

2. 傳熱(rè)性能測試

通過風洞試驗或實際工況模擬,驗證翅片管的換熱效率(如傳熱係數、壓降)。

3. 機械強度測(cè)試

振(zhèn)動(dòng)試驗(模擬工況振動)、疲勞試(shì)驗(循環(huán)載荷下性能穩定性)。

五、表(biǎo)麵質(zhì)量與防腐

1. 目視檢查(chá)

翅(chì)片和基管表(biǎo)麵無裂紋、氧化、鏽蝕、焊渣殘留。

2. 防腐處理

鍍層/塗層附著力測試(劃格法(fǎ))、厚度檢測(超聲波測厚(hòu)儀)。

針對高溫或腐蝕環境,需采用特殊處理(如滲鋁、陽極(jí)氧化)。

六、包裝與運輸

1. 防護措施

端部加(jiā)裝保(bǎo)護套,防止翅片倒伏或變形(xíng)。

包裝(zhuāng)時采用防潮、防碰撞材料(如(rú)木箱+泡沫填充)。

2. 標識清晰

標注材質(zhì)、規格、批次號、生產日期及執行(háng)標(biāo)準(如GB/T 15386、ASTM B111)。

七、關鍵質量(liàng)控(kòng)製工(gōng)具

無損檢測:X射線探傷(焊縫(féng))、滲透檢測(表麵裂紋)。

金相分析:檢(jiǎn)查材料微觀組織(晶粒度、夾雜物)。

3D掃描:用於複雜翅片結構的形位公差分析。

八、常見問題與對策(cè)

| 問題 | 原因 | 解決方案 |

||||

| 翅片鬆動或(huò)脫落 | 脹接(jiē)不(bú)充分/焊接缺陷 | 優化脹接參數/加強焊後檢測 |

| 傳(chuán)熱效率低 | 翅片間距不均/表麵氧化(huà) | 調整成(chéng)型工藝/增加表麵處理 |

| 泄(xiè)漏 | 基管壁厚不足/焊縫缺陷 | 嚴(yán)格來料檢驗/X射(shè)線探傷 |

總結

翅片管的(de)質(zhì)量把控需貫穿設計、選材、製造、檢測全流(liú)程,重點在於:

1. 材料合規性驗證;

2. 工藝參數標準化;

3. 嚴格的無損檢測與性能測試;

4. 針對(duì)應用場景(如高溫、腐蝕)的定製化防護(hù)。

根據實際應用環境(如電廠鍋爐、空調冷凝器、化工換熱器),可針對性加強某環節控製(如化工領域需(xū)優先防腐和耐壓性能)。

管理員

該內(nèi)容暫無評論